研磨加工、研磨加工機の基礎から応用までを学ぶ

杉下 寛

この『研磨教室』連載の狙い(5回連載)

昔からある精密加工,磨き加工また研磨加工機はどうやってできたのか?

どう発展してきたのか?

本研磨教室では,超精密研磨加工が現代でも最先端技術の1つとして使われている秘訣を解き明かすことでこれからの超精密研磨加工機、研磨加工学が発展して行く礎(いしずえ)を学ぶ第一歩としたい。

講義内容目次

・第1回 研磨加工の基礎と変遷 ―研磨は神代の昔から―

・第2回 現代研磨加工機と研磨加工(シリコン,SiC,GaNなど)の今

・第3回 現代先端研磨加工と研磨加工機の基礎

・第4回 研磨加工用資材と研磨加工機の進化

・第5回 現代先端研磨加工とこれからの研磨加工機の課題と発展

勾玉,銅鏡,刀剣などで培ってきた超精密研磨加工の気質が,現代でも最先端技術として花開いており,ますますその存在感を増している.第2回目の研磨教室では,現代の最先端素材とその超精密研磨加工の概要をお話しします.

【1】半導体の研磨加工

①半導体とは?

半導体とは,導体と絶縁体の中間状態(電気抵抗が中間)の材料を指す。 (抵抗率として10-3Ωcmから1000Ωcmの範囲の物を半導体としている。)

⇒実際に販売されているシリコンウエハーは、0.01と10 Ωcmの2種類が多いと言われている.半導体は,その果たす機能などによって様々に分類されますが,「集積度」による分類も一つで,その中の一つが,IC(=半導体集積回路)です.

IC:トランジスタやコンデンサ,抵抗等を一つのチップに集積したものです.ICの集積度をさらに高めてシステムとしたのがLSI(大規模集積回路)で複数のLSIで構成していたシステム機能を,1個のチップ上に全て取り込んで集合体としたものをシステムLSIと言い,現代はシステムLSIが一般的になっている.

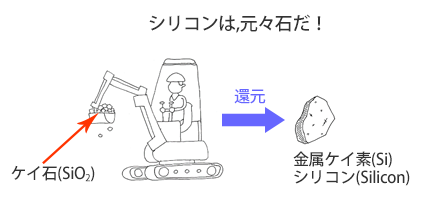

②シリコンとは?⇒石でできている。

身の周りにころがっている石の主成分がSiO2ですが,SiO2以外の不純物も多いので,珪砂でできているSiO2のみで構成された砂粒でシリコンを作ります.

ただ,半導体シリコンとして用いるにはもっと純度を上げる必要があります.SiO2は堅い結晶を作るので,純度を上げて結晶を作れば水晶や石英などになります.

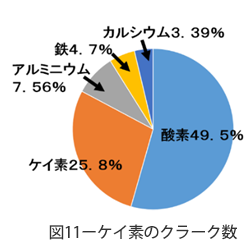

「(O Si Al Fe Ca Na K Mg)」という地球上(地殻表面付近)を構成する元素の多い順番で,一番多いのが酸素で次がケイ素です.図11にケイ素のクラーク数を示す.

珪素の英語がSiliconシリコンで太陽電池にも多結晶として大量に使われます.窓ガラスのガラスや石英はシリコンの酸化物です.

※クラーク数:地球上の地表付近に存在する元素の割合を火成岩の化学分析結果に基いて推定した結果を存在率(質量パーセント濃度)で表したもの.

③高純度シリコンの製造

半導体用のシリコンウエハーは,そんじょそこらの石ころと同じ成分ですが,まずは,珪石(SiO2)の還元反応によって金属ケイ素Siを作ります.多生産しているのは,中国,オーストラリアですが,商品としての純度が低いのでノルウェーの会社が98%以上の高純度の金属ケイ素を精製して高グレードのケイ素を世界に拡販しています.

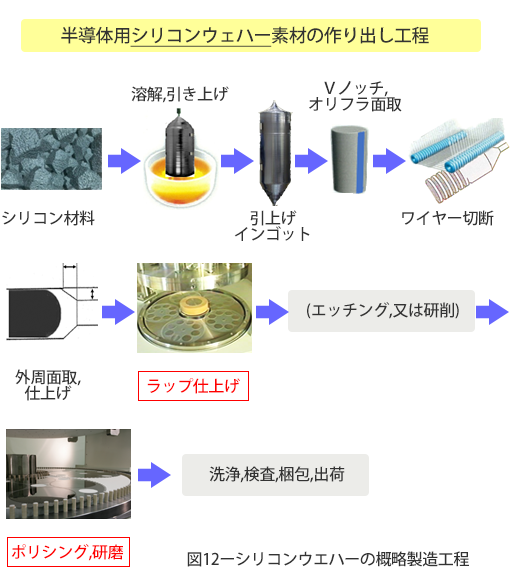

この高純度の金属ケイ素を各シリコンウエハーメーカーがるつぼに入れて溶かして種結晶を元にして最高純度のシリコンのインゴットを曳き上げて作り出します。それからインゴットを切断,面取り,ラッピング,熱処理,(エッチングまたは研削),ポリシング,検査して出荷が概略の工程です.図12に概略工程を示す.

Siの純度は99.999999999%にまでなります.9が11個連続しているため,イレブンナイン(11N)ともいいますが,これが半導体用途で使われるシリコンの純度レベルです.半導体グレードとも言われます.決して100%にはなりません。最後の10-9の1に極少量入れるB(ボロン)でP形半導体となり,P(リン)やAs(ヒ素)を入れてN形半導体としています.純度が凡そ98%程度を金属グレードと称します.また太陽電池に使うシリコンは,ソーラーグレードと呼ばれ,純度は99.9999%(6N)となっています.

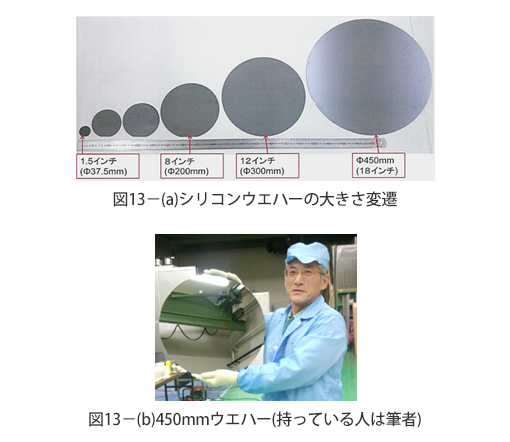

④シリコンウエハーのサイズと研磨後の精度

シリコンウエハーの大きさには,1.5インチ(φ37.5mm)~18インチ(φ450mm)まであり,図13(a),(b)にシリコンウエハーの大きさの変遷を示す.初期は,1.5インチの可愛いサイズのシリコンウエハーでしたが,年々大きくなってφ450mmウエハーも一時期「これからはφ450mmウエハー時代」と言われたのですが,投資金額が膨大な割にメリットが少なく,φ300mmウエハーの高生産を目指すようにメーカーも変わって来ています.

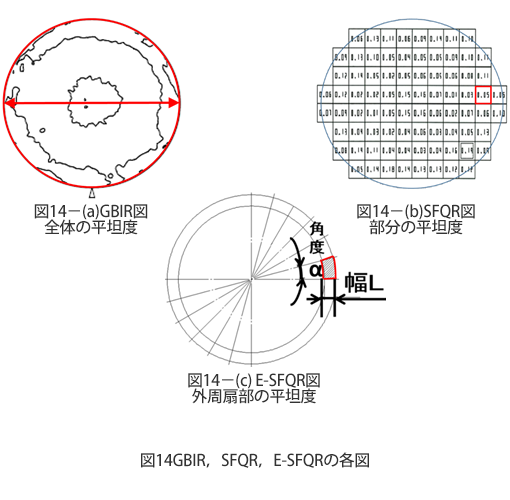

シリコンウエハー上に描かれる回路の線幅は,2019年時点で10nm(ナノメートル=0.01μm)以下となり,7~5nm線も量産となる予定です.これほど厳しい回路を載せるシリコンウエハーも精度が非常に厳しくなって来ています.半導体シリコンウエハーの精度は,その直径の大きさで2つの表示方法があり,φ300mmの時から精度表示がTTVからGBIRに変わった経緯があります.

⑤シリコンウェハーの精度表示とは

8インチ(φ200mm)までのウェーハの精度表示

TTV(Total Thickness Valuation)=全体の平行度

LTV(Local Thickness Valuation)=部分の平行度

12インチ(φ300mm)以上でのウェハーの精度表示

(測定法が変わったので、精度表示も一新された.)

GBIR(Global Back-side Ideal Focal Plane/Range)=全体の平坦度

又はGBIR(Global Backsurface-referenced Ideal Plane/Range)

SFQR(Site Front-side least sQuares Focal Plane/Range)

=部分の平坦度(一部では、E(Edge)-SFQRが用いられている。)

又はSFQR(Site Frontsurface referenced least sQuares/Range)

図14にGBIR,SFQR,E-SFQRの各図を示す.

GBIRは,φ300mm全体の平坦度(平行度と平面度を一緒にした精度表示)を表し,まずはこのGBIRが良くなければ,研磨加工精度の良し悪しを言えません.SFQRは,たとえば26×8mmに分割した時の1つとして部分の平坦度を見ています.

全体が良くても,部分精度が悪いと実際の半導体チップとして数ミリ角で使用する場合に使いにくく,現代ではこのSFQR精度が大きな要素となっており,最外周もギリギリ高精度にして使用すべくE-SFQRも大事です.

E-SFQRは,最外周の幅Lと中心からの角度αで規定される扇形の平坦度を示しています.

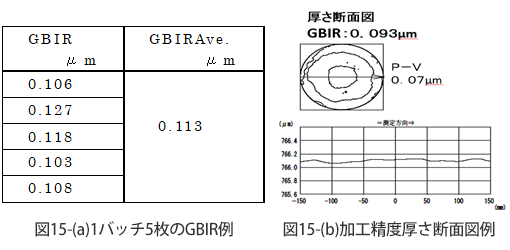

⑥現在のシリコンウエハー仕上げ研磨後の要求精度

GBIR:0.15μm以下,0.10μm以下要望

SFQR:0.030μm(30nm)以下,15nm(ナノメートル)以下要望

図15に最近の両面ポリシング後GBIR,厚さ断面の精度例を示す.

(チャンピオンデータは,もっと高精度です)

図15シリコンウエハー加工精度例(浜井産業製20BF-DSP使用、技術部青木 加工実施)

【2】パワー半導体のSiC,GaNの研磨加工

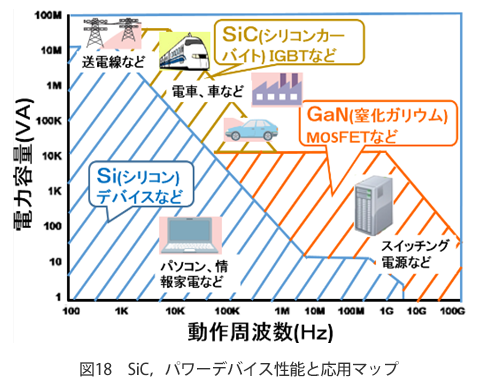

車載用の半導体は,高温,振動,高電圧などの厳しい環境下でも,その能力を最大限に発揮することが求められ,シリコンウエハー製の半導体では,難しい箇所が多くSiC,GaNなどのパワーに優れた半導体も開発されつつあるが,まだ加工難もあって大量生産用の価格に届いておらず車載が遅れている.ここでは,なぜそれ程加工難なのか?簡単に紹介する.

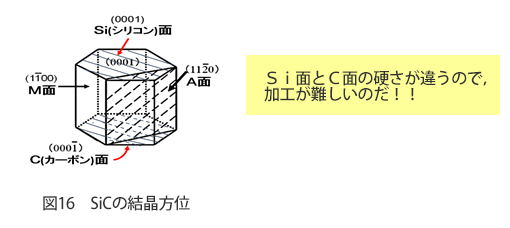

①SiC(エスアイシー)=炭化ケイ素,シリコンカーバイド

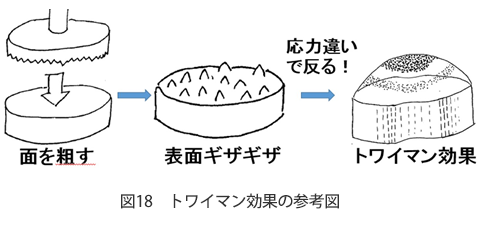

図16のようにSiCは,Si面とC面からなる結晶体で,元々ダイヤに次いで固い材質でかつ硬度の違うSi面とC面の加工応力違いで反りが発生しやすく,加工レートも精度も出にくい難研磨材です.

炭素原子Cとケイ素原子Siが1対1で交互に配列しており,物理的特性を比較すると硬度や熱伝導度、密度がダイヤモンドとシリコン結晶の中間的性質を持っている.

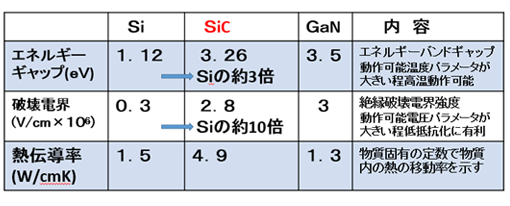

SiCは,シリコンに比べてエネルギーバンドギャップが約3倍(3.26eV)広く、熱伝導率も3倍以上(4.9W/cm・k),絶縁破壊電圧にいたっては約10倍(2.8MV/cm)という特性を持ち,Siと同じ10mΩ・cm2までオン抵抗を下げた時、耐圧は1200Vにもなると言われている.

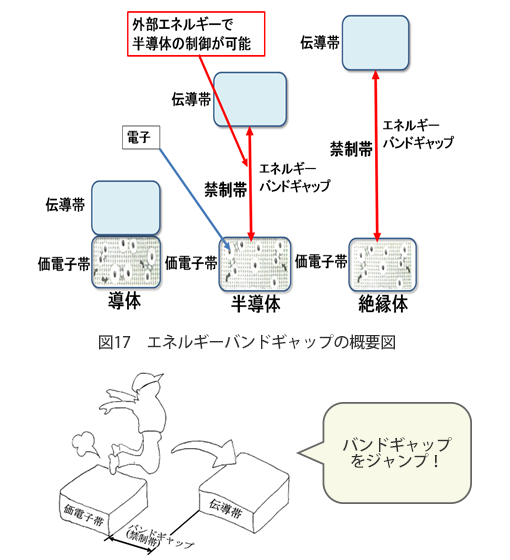

注:エネルギーバンドギャップとは? 半導体は,エネルギーバンドギャップを飛び越えることで,導体となることができます.このバンドギャップの大きさを制御することで電気の通し方を自由に変えることが可能な融通自由な制御機器です.

金属などの導体では禁制帯がなく,電子は自由に動き回れます.一方,絶縁体ではエネルギーバンドギャップが大きいので,電子が価電子帯から伝導帯に遷移できず,電気を通すことができません. 導体と絶縁体の中間性質を持つ半導体は,エネルギーバンドギャップも導体と絶縁体の中間の大きさなので,外部から十分なエネルギーを加えると,価電子帯の自由電子が禁制帯を飛び越えて伝導帯へ遷移することが可能となります.この原理から,半導体では外部からのエネルギーによって電気を通す通さないの制御が可能となっています.図17にエネルギーバンドギャップの概要図を示し,表2に主半導体のギャップ値を示します.

表2 SiとSiC,GaNのバンドギャップ数値例

②SiCの研磨加工

一般には,SiCを特製スラリーとウレタンPADで加工することでコスト的に量産に合う位の加工レートを出してSiCを加工する方策も出始めている.その際の加工レートは,0.3~0.4μm/分程度であり、Si面とC面の硬度違いから『トワイマン効果』が出てきて精度的にも非常に厳しいが,量産するための歩留り課題とコスト課題を克服しつつある.

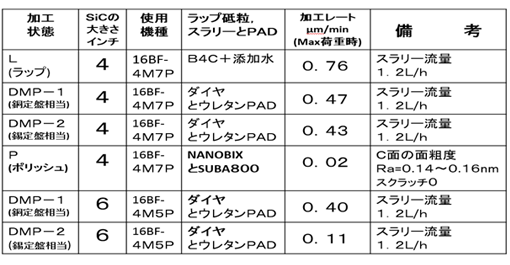

表3特製スラリーによるSiC加工数値例(浜井産業製16BFの加工)

(数値は浜井産業加工分,NANOBIXは三井金属鉱業㈱製研磨剤,

SUBA800は,ニッタデュポン(株)製

⇒問い合わせは,浜井産業加工技術部 豊田へ

SiCは車載パワー半導体としてシリコンよりも優れた機能を多く持っているため,これからもSiCを用いてパワー素子を製造して行こうとする試みは,続くと思われるし,電気自動車が増えていく状況では,パワー半導体が必須なので数年先にはSiCパワー素子が量産化されている可能性は強いと思われる.

トワイマン効果

(トワイマン障害とかトワイマン変態と言うべきか?)

③GaN(窒化ガリウム,ガリウムナイトライド)の研磨加工

GaNは,パワーがSiCより小さくても動作周波数が高く,高速スイッチングが必要な通信分野では大きな利点を持つので,車載パワー半導体の一翼を担っている.しかしGaNはSiC以上に加工難で「へき開性」も強く,まだ車載用の量産に至っていない.

なかなか量産に至らないGaNに変わってGa2O3(酸化ガリウム)もパワー半導体として広がり始めている.

この高速スイッチングとパワ ーを兼ね備えたGa2O3(酸化ガリウム)も入り組んで,これからの数年でパワー半導体分野の勢力図が塗り替わって行くと思われる.

図18にSiC,パワーデバイス性能と応用マップを示す.

SiCとGaNを比較してみた

1.熱伝導率:SiCの方が約3倍高い。

SiCは、ダイヤモンドと同様に強固な四面体構造でシリコンよりも緻密で安定した結晶であることから絶縁破壊強度が高くて活性層を非常に薄くすることが可能である。

⇒そのため高耐圧でありながら低損失な素子を作ることができ、モータなどの高耐圧、大電流を必要とするパワー用途に向いている。

たとえば1kHz~数百kHz程度までで電力容量が100kVA以上の鉄道車両のモーター、車の電源装置などの使用に向いている。

物性データ(バンドギャップ、電子移動度、絶縁破壊電圧、飽和ドリフト速度)は、すべてGaNのほうが10%程度勝っている。

⇒高温動作環境では、SiCに分があるが、電力変換容量、動作周波数の高い領域での使用では、GaNの方が有利と言える。ただ、破壊強度が弱いので小型、高周波での用途に向いている。

たとえば数百kHzかそれ以上の高周波数帯で高速スイッチング動作を必要として電力容量が100kVA以下のパソコンやサーバーに向いている。

【3】これからのシリコンウエハーとパワー半導体の研磨加工

①これからのシリコンウエハーの研磨加工

シリコンウエハーは,これからも高精度と高生産性を求めて,GBIR=0.05μm、SFQRもE-SFQRも7nm~5nm~3nmの線幅に対応すべく,10nm以下の精度を量産達成することが求められている.450mmウエハーの時代が来るかは,現時点では不明だが,300mmウエハーでしばしは量産して行くものと思われる.

⇒そのためには,『第3回目の研磨教室』で述べる研磨機の高精度化が必要!

今後のシリコンウエハー研磨加工に要求される事柄を次に記す.

・ウエハー素材の結晶構造強化,外周精度除外幅を0~0.5mmにできるようにする.外周面取り法の改良も必要.

・スライス時のテーパー・歪み,外周面取り時の不均一などを減らしてラッピング時の取り代をできるだけ減らす.

・エッチングあるいは仕上げ研削の高精度化,均一化を推進して,ポリシング時の取り代を極力減らす.

・各洗浄の洗浄度と時間短縮を推進する.

・その他:加工変質層,ピット,表面性状良化などを推進する.

②これからのパワー半導体高生産性,高精度化の発展

少なくとも,SiC,GaN,Ga2O3共に一般ポリシング並みの1.0μm/min程度以上の加工レートとシリコン価格の2倍程度以内を達成すべく,研磨機・副資材の改良が必要となる.

2020年現在の精一杯のレートで0.1~0.2/minを各メーカーが必死で上げようとしているが,車載には量産が難でもう数段のパワーアップが必要と思われる.

これに対し,シリコンSiの素子構造,駆動法を改善してSiCに迫る性能を出しているSi(シリコン)-IGBTは,意外にSiCよりも早く量産され,車載され始めている.

今後,SiCを押しのけてしばらくは,車載パワー半導体の主流となる可能性も大きくなってきている.

Si-IGBT:シリコン製絶縁ゲート型バイポーラトランジスタ(InsulatedGateBipolarTransistor)

1980年代日本発の技術で,大型家電や輸送車などの電力制御に用いられるパワー半導体の典型例でコンバータ(整流器)やインバータ(逆変換装置)、レギュレータなどが挙げられる。 ただ,あくまでSiCが量産化できるようになるまでのつなぎかと思われ,SiC生産並びに関連メーカーの一層の奮起が望まれる.

現場からの一言

一覧へ2020/11/20

現場からの一言

2020/11/20

輸出管理はお任せください

2020/09/25

現場からの一言

2020/09/25

コロナ禍における東京営業部奮闘記

2018/12/11

現場からの一言

2018/12/11

「精密ホブ盤120A」最終号機を出荷!!

2018/10/03

現場からの一言

2018/10/03

“工場今昔風景”そして“今どきの若者は”

2018/07/11

現場からの一言

2018/07/11

「自動化」の先には何が!

2018/01/10

現場からの一言

2018/01/10

精密ホブ盤組立の効率化を目指して

2017/03/03

現場からの一言

2017/03/03

足利工場安全衛生を振り返って

2016/11/11

現場からの一言

2016/11/11

人手不足の中国――自動化機械の時代に

2014/07/01

現場からの一言

2014/07/01

韓国『両頭フライス盤』事情

2014/05/27

現場からの一言

2014/05/27

機械メンテナンスのハマイエンジニアリング

2014/03/18

現場からの一言

2014/03/18

『機械に魂を入れる組立』

2014/02/10

現場からの一言

2014/02/10

シリコンウェーハ 平坦度への挑戦

2014/01/08

現場からの一言

2014/01/08

新登場 浜井のグラインディングマシン

2013/12/04

現場からの一言

2013/12/04

信頼関係に基づいた購買業務

2013/11/01

現場からの一言

2013/11/01

広域マーケットで奮闘中

2013/10/02

現場からの一言

2013/10/02

研削加工の不思議

2013/09/05

現場からの一言

2013/09/05

中国営業はお任せください

2013/08/26

現場からの一言

2013/08/26

設計技術グループに配属となって

2013/07/10

現場からの一言

2013/07/10

浜井のラップ盤

2013/06/11

現場からの一言

2013/06/11

時代と共に進化する機械

2013/05/15

現場からの一言

2013/05/15

システムの進歩

2013/04/30

現場からの一言

2013/04/30

危険予知活動を日常作業にも

2013/04/08

現場からの一言

2013/04/08

Let’s meet the demand of our Customers!

2013/02/12

現場からの一言

2013/02/12

躍動する東京営業部

2013/01/31

現場からの一言

2013/01/31

工作機械の開発設計

2012/12/05

現場からの一言

2012/12/05

浜井産業の歴史を支えて来たもの

2012/10/19

現場からの一言

2012/10/19

ビジネスのフィールドは海外へ

2012/09/19

現場からの一言

2012/09/19

『キサゲ』のお話し

2012/09/03

現場からの一言

2012/09/03

工作機械「生産管理」の習熟と伝承

2012/07/27

現場からの一言

2012/07/27

浜井のホブ盤

2012/07/17

現場からの一言

2012/07/17

お客様のご要望にお応えして