研磨加工、研磨加工機の基礎から応用までを学ぶ

杉下 寛

この『研磨教室』連載の狙い(5回連載)

昔からある精密加工,磨き加工また研磨加工機はどうやってできたのか?

どう発展してきたのか?

本研磨教室では,超精密研磨加工が現代でも最先端技術の1つとして使われている秘訣を解き明かすことでこれからの超精密研磨加工機、研磨加工学が発展して行く礎(いしずえ)を学ぶ第一歩としたい。

講義内容目次

・第1回 研磨加工の基礎と変遷、刀剣、水晶の研磨加工

・第2回 現代研磨加工機と研磨加工(シリコン,SiC,GaNなど)の今

・第3回 研磨加工機の基礎と安全への課題

・第4回 研磨加工用資材と研磨加工機の進化

・第5回 現代先端研磨加工とこれからの研磨加工機の課題と発展

注:専門用語について、簡単に注として説明を付けています。参照下さい。

研磨加工機の今後がどんなどんな形となるのか?正直誰にもわからないというのが本音だが、

できるだけ現在の形を検証しながら次代の研磨加工機のあるべき姿を推測して展望していきたい。

1つは、マシニングセンター(M/C)など工作機械の歴史を振り返ってみると、研磨加工機の到達

しそうな未来図が見えてくる。

2つは、現在進行中の色々な最新研究・開発テーマの中で研磨加工機にも使えるような機構、要素、

制御ソフトなどを確認しながら研磨加工機に使った場合を予想してみることである。

【1】最新工作機械の技術応用と回転磁気軸受研磨加工機

当社は1990年代までマシニングセンター(M/C)を製造していたが、その頃と現在のM/Cでは、全く違ってきている。最大の違いは、 摺動面に磁気直線リニアを用いて直線高速制御と高精度位置決めを 同時に達成していることで、以前の数倍の速度と制御を標準的に使いこなしている機種が多い。

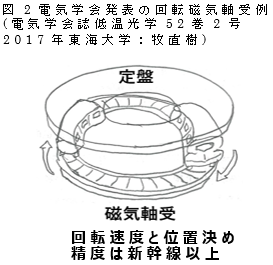

1.1 回転磁気軸受

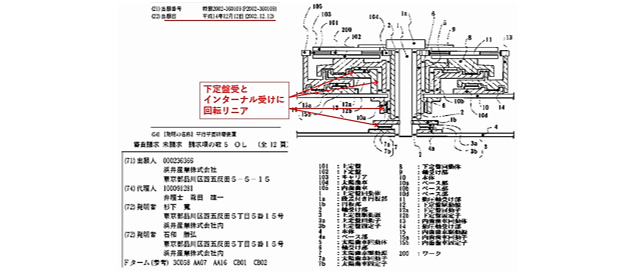

現在使用されているリニアは直線であるが、いくつかの開発案件で回転磁気軸受を採用しようとしていると思われる。(立)施盤とか 研削盤の回転力採用機種メーカーが率先して開発に乗り出していけば、近い将来の回転摺動面の1つになりうると考えられる。 図1に当社が特許申請した回転磁気軸受を用いた研磨加工機の例図を示す。

図1 磁気軸受採用の研磨加工機(当社申請特許より抜粋)

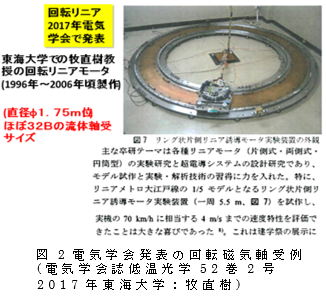

大学レベルでは、直径1.75mの回転磁気軸受が作られて電気学会などで発表されている。図2に電気学会で発表された回転磁気軸受例を示す。ただ、回転磁気軸受が一般的量産になるには、まだしばし時間がかかると思われるので、現在の流体軸受の改良、進化も重要な開発事案である。

1.2 流体軸受の進化

流体軸受の詳細については、第3回第4回の研磨教室の中で触れているので参照して欲しいが、ここでは流体軸受と本体がより進化するために必要な要素について述べたい。

①上下動の減少

油の動線制御へ、逃げの作り方

②油粘土とオイルコンによる温度制御

③回転時の不要動きの低減

片傾斜流体軸受

⇒両傾斜+ステップ流体軸受

④水流体軸受の課題

上下動が油より小さい。

回転主軸に動圧流体軸受

⇒研削スピンドルには、多数実績あり。

⑤プール型冷却機構・チラーと流体軸受

1.3 空気軸受の活用と大型化

今は、小型にしか採用されていないがエアベアリングの大型化も検討されて使用され始めている。油流体軸受より受圧少、圧力不均等の面などもあるが、一定条件の中では、十分軸受として成立する。

ある研削加工機メーカーで回転テーブルにエアベアリングを用いて上下精度0.05μmを達成しているとのこと。どうしてもエアベアリングを用いた場合には、うねりなどの不均一、不連続の動きムラが出てしまうと言われてなかなか量産商品化には結びついていなかったが、今後は、エアーベアリングを使用した研磨加工機も広がってくるはずで、小型研磨加工機では必須アイテムとなるかもしれない。

1.4 固定砥粒ラップ盤

固定砥粒ラップ盤では砥石加工によるシリコンウエーハ加工の研究が色々なされているが、GBIRなどはクリアーしていても、まだ鏡面精度とうねり、加工変質荘、ピットなどの課題があるために高精度品志向の国では、量産には適用されていない。今後鏡面加工用研磨加工機などの分野では、浸透してくるかもしれない。

また、ラップ技術の発展途上のところでは、どうしてもボタン1つでそれなりの精度と量産効果がある『研削』に走り勝ちであるが、シリコンウエーハの研磨加工では、今後も半導体の更なる高精度化・高表面化の要請に伴い、ピットと鏡面精度の仕上がりの違いで『ラップ』が必須となると思われ、ラップ技術の革新が必要になってくると確信している。

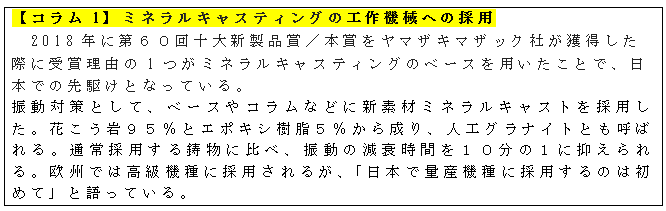

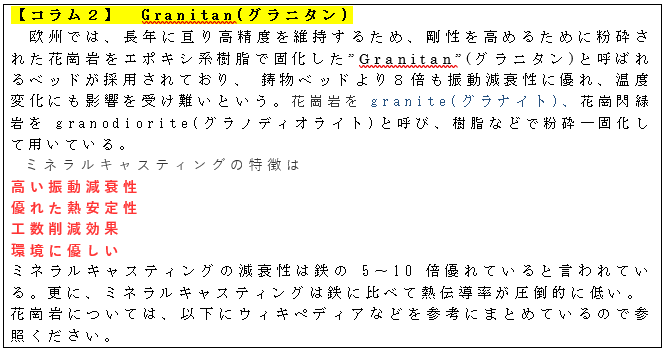

1.5 ミネラルキャスティング

ミネラルキャスティングとは花崗岩などの自然石を粉砕し、熱硬化性樹脂で注型・硬化させる独自の技術である。

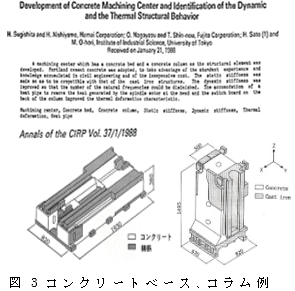

コンクリートベースの研磨加工機などもあり、スイスやドイツの高級研削機メーカーでは、研削機の振動対策にベースをコンクリートあるいは花崗岩ベースのグラナイトで製作している。欧州の工作機械では、研削加工機を中心に3割程度の機械に採用されているとの情報もある。

以前、当社でもコンクリートベースのM/C(マシニングセンター)を作って共同開発した大学に納入したことがあり、コンクリートベースについても知見がある。今後超薄物研削加工、振動の多いサファイヤ研磨加工の時などが多くなって来た時に必要となる可能性が出てくるとも思われる。図3に当社で作ったM/C(マシニングセンター)用コンクリートベースとコラムにもコンクリートキャスティングを用いた例を示す。

(1888年のCIRPに発表、掲載された)

ミネラルキャスティングはすぐ近い将来に大流行する兆しが見えて、M/Cベースなどに採用が増えてくると思われる。

【参考1】 花崗岩(ウィキペディアより抜粋)

花崗岩(かこうがん、英: granite)とは、火成岩の1種で、流紋岩に対応する成分の深成岩である。

なお、石材として「花崗岩」と呼んだ場合には、必ずしも学術的な花崗岩とは一致しない。また石材の場合は御影石(みかげいし)とも呼ばれるが,やはり「御影」と付いても学術的な意味での花崗岩ではない岩石も含まれる。

地下深部で形成された深成岩の中で、下記2条件を満たす岩石を指して、花崗岩と呼ぶ。

‣黒雲母などのような有色鉱物を1割程度含むものの、主成分が石英と長石であり、全体的に白っぽく見える物。

‣成分中にナトリウムとカリウムの含量が少ない、非アルカリ岩質である。

大陸や島弧などの陸地を構成する岩石として、花崗岩は非常に一般的であり、各地で見つかる。花崗岩の平均密度は通常2.75 (g/cm3)付近である。しかし、産地や品種によっては1.74 (g/cm3)から2.80 (g/cm3)と幅が見られる。

花崗岩の英語名 granite の語源は、ラテン語で種子や穀粒を意味するgranum である。数mm径の結晶が寄り集まった、粗い斑点状の構造を有するため、命名された。

【参考2】 御影石(みかげいし)

日本では花崗岩質の石材を御影石と呼ぶ場合がある一方で、花崗岩ではないのに御影と付けられた石材も存在する。

御影石の名は、神戸市の御影に由来する。六甲山南麓の荒神山で採石された石材(花崗岩)は御影に運ばれ、御影の港から船で日本各地へと輸送されていた。その利用は中世から近代に及び、石垣や石柱などに利用されていた。御影石は良質な石材として日本で有名になり、他地域で採掘された御影石に類似した石材も「御影石」と呼ぶようになった。その後、六甲山でとれる御影石は「本御影」と呼んで区別した。1956年に六甲山が瀬戸内海国立公園に編入された結果、同地での採石は停止した。

お墓の御影石が花崗岩の1種でこの墓石からも工作機械のベッドなどができるのだ!

【2】研磨加工機の今後

2.1 MEMSの研磨加工機

MEMSでの極小研磨加工機もこれから出てくると思われる。

MEMSでは旋盤もMC(マシニングセンター)もほぼ実用化されているだけに将来は必ずMEMS向け研磨加工機も出てくると考えている。

おそらくは、粉末砥粒でなく、半固定砥粒形式の研磨加工機となるのではないか?大学などで先端研究を促進して欲しい分野でもある。

2.2 SiC、GaN、Ga2O3などの自動車用パワー半導体

2022年は、SiC加工の量産が最盛期になり始めた年で、4~6インチSiC加工用研磨加工機もテストなどを通じて進化していった年でもある。自動運転車も色々な形で実用化され始めて、同時に半導体も大幅に必要となって、特に自動車関連ではパワー半導体と言われる、SiC、GaNなどの需要が一気に盛り上がってきた。加工の詳細などは第2回に記載されているので、参照して欲しい。近い将来に自動運転車が公道を多数走るようになると確信できるが、その時にパワー半導体がどれほど使われるか、どれほど足りなくなるかも想定できる。

SiC、GaNや他のパワー半導体の製造は非常に難しく、コストの問題が大きいが、各工程で一層の進化が進めば、特に研磨加工で大幅にコスト削減できれば、自動車への取り組みも段違いに変化してくると思われる。当社でも16Bクラスの研磨加工テストを中心に大いに盛り上がってきている。

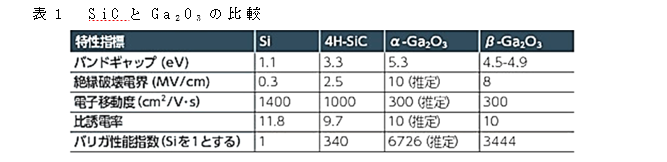

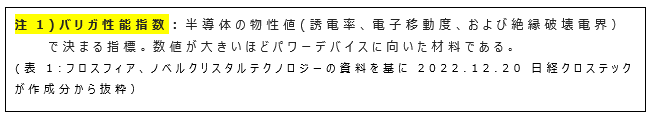

パワー半導体デバイスの材料としてGa2O3は、SiCよりも優れること。パワーデバイス向けの酸化ガリウムには、その結晶構造の違いによってαとβがあるが、いずれもパワーデバイスの性能を示す指標「バリガ性能特性注1」でSiCをしのぐ。表1にSiCとGa2O3比較表を示す。具体的には、α酸化ガリウムの場合はシリコン(Si)に比べて約6000倍、β酸化ガリウムの場合は約3000倍。SiCと比べても数倍以上の性能がある。つまり、SiCより大きな電流・電圧が扱えるのだ。同じ電圧で動作させた場合のオン抵抗は、β酸化ガリウムの場合、SiCの10分の1にとどまる。

2.3 副資材の進化,発展

(1)スラリーとPAD

① ラッピングスラリー

現在は,ラップ粉としてFO、GC、WAなどが主流であるが、より高精度化、高鏡面化を目指してより高精細、高均一な砥粒が増えてくるし、分散剤、防錆剤入りの砥粒も増えてくると思われる。特に分散剤については、均一度と分散度とコストでより一層の進化が望まれる。

②ポリシングスラリー

ポリシングスラリーとしては、コロイダルシリカを用いた化学変化援用ポリッシュが一般的となって、様々なスラリーが作られては消えて変化していった。PAD、ワーク、研磨加工機などとの相性もあってこれで決まりというスラリーはまだできておらず、これからも進化し続けると思われる。

③PAD

ポリシングのPADメーカーも専門メーカーや紡織会社など多数 ある。しかし、水晶には水晶専用スラリー、ガラスにはセリウム、シリコンウエーハにはコロイダルシリカと各々別スラリーを用いてきたが、最近は表面のナノトポロジ対応で水晶、ガラスのポリシングでもシリコンウエーハ研磨加工並みのコロイダルシリカを用いる例が増えてきている。ポリシングのスラリーとPADの開発は現在もし烈な競争のさなかにあり、今後もトライが続くと考えられる。

(2) 定盤

現在ラップ盤では、FCD(ダクタイル鋳鉄)の450、700が主流であるが、以前はFC(ねずみ鋳鉄)や球状黒鉛鋳鉄などを経験してFCDに落ち着いている。砥粒の保持力向上を狙って各種の定盤材料も開発されており、今後、定盤材料も更なる変化と改良が進んでいくと思われる。

【3】まとめ

研磨加工、研磨加工機の歴史と今後の進化などについて第1回~第5回まで執筆してきて、確かに研磨加工と研磨加工機は先人たちの努力の結晶であると痛感している。これからも研磨加工、研磨加工機は進化し続けていくと思えるし、我々が進化・発展を担って

いかねばならないと思えた。

読者の皆様には、読後にいくらかでも研磨加工

ならびに研磨加工機に興味が沸いて少しでも

ヒントになれば幸いです。

我々が次の扉を開いて行きたい‼